七楼大料投料区

——

七楼为大料投料区。共投8种原料;维生素A、维生素E 、烟酰胺 、泛酸钙 、维生素B2 、维生素D3 、维生素K3、生物素。这八种原料在多维配方中用量较大,其他用料较少的原料在四楼进行小料配料。中控室发布生产指令,通过指示灯及LED 屏的提示(声光提示),七楼投料工开始投料。每项原料均有单独的原料仓,投料工通过扫描单项维生素原料条码打开仓门,将投料小车对准仓口进行投料。投料小车可进行脉冲除尘,投料小车内的振动筛可过滤出原料中的杂质。投料结束后关闭仓门,进行下一个单项的扫码投料。扫码开仓的方式确保了每种单项原料的准确入仓。投料时设有监督人,并且投料采用“物料唯一性”原则,确保投料的准确性。

六楼料仓区

——

六楼为料仓区。料仓均为全不锈钢料仓,其中,载体的料仓容积为4立方米;维生素A、维生素E、烟酰胺、泛酸钙的料仓容积为2立方米;维生素B2、维生素D3、维生素K3、生物素的料仓容积为1立方米。料仓的容积也是根据在多维产品中的用量进行设计。生产部每日精确计算当日生产所需的单项用量,保证了每日生产结束后料仓内不存料,防止发生原料在料仓内结块等问题。

五楼为大料配料区

——

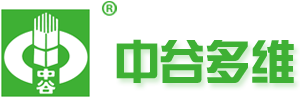

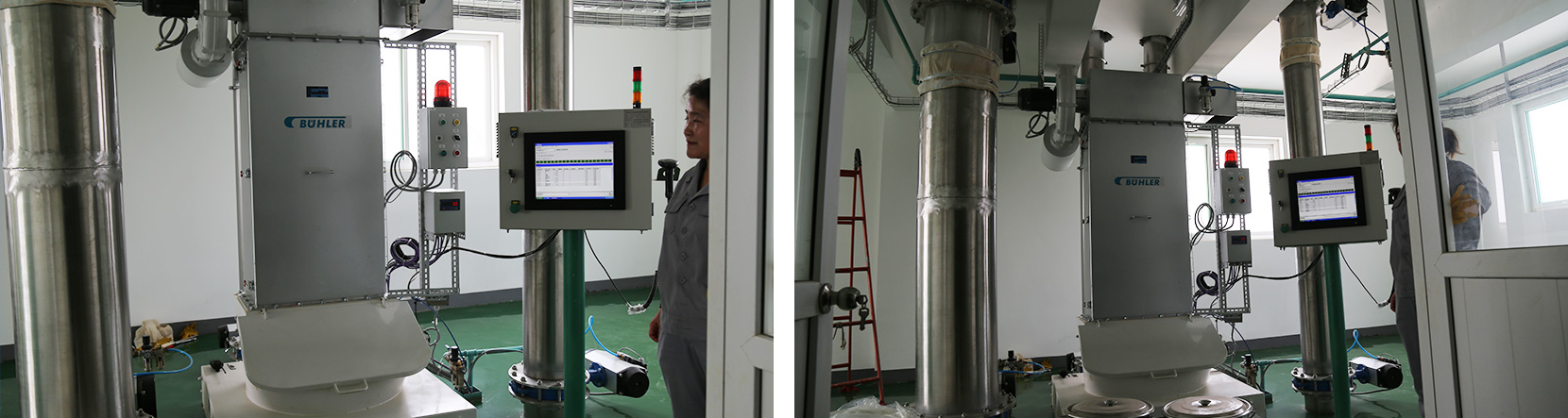

五楼为大料配料区。大料配料采用变频绞龙给(gei)料,给料数量接近系统设置值时电机频率逐步降低,由50 Hz减至0 Hz,达到设置值时绞龙停止转动、同时截止门关闭,防止漏料;绞龙叶片与给料管的间隙小于1mm,保证给料的充分性;系统会搜集空中料等信息自动矫正给料数量,通过正常生产测试,设备系统动态配料精度达1.6‰(国家标准≤3‰)。

配料时,底部先铺一层载体,然后进行单项的配料,单项原料配料结束后,顶部再铺上一层载体,这种配料方法使单项原料最大限度的不沾壁,确保产品的质量。

四楼小料配料和小料投料区

——

四楼为小料配料和小料投料区。在四楼进行配料的原料为:维生素B1、维生素B6、维生素B12、叶酸、维生素C、抗氧化剂等。小料配料采用条码配料控制系统。

(备料)四楼小料配料工进行备料,通过扫描单项原料条码的方式转动转盘将原料加到相应的原料料筒里。

(配料)根据中控室指令进行配料,小料配料采用转盘式配料,精确称量误差低至5 g,只有在误差允许范围内才可进行下一单项原料的配料。称量准确性由灯柱颜色及电脑屏幕可见,黄色为称量不足,绿色为称量准确,红色则为称量过量。小料配料完毕后形成小料条码,用于小料投料时扫码开仓。条码上显示生产批号,配方号,配方名称、总重量、配料人、配料时间等信息。

(投料)小料投料口收到指令后,扫码开仓进行投料。小料的投料口底部安装有检查秤,保证小料投料的精确性。如发现投料数量与设定值不否,系统会停止运行。

三楼混合区

——

三楼为混合区。所有原料经过准确配料后进入混合机,经过180 s混合搅拌达到最佳混合均匀度,经多次生产测试,设备的混合均匀度变异系数CV值为3.09%,优于国家标准(CV值≤5%)。

关于最佳混合时间的试验,公司设计了三个混合时间分别为90 s,120 s,150 s,180 s,经试验,90 s的混合均匀度变异系数为6.04%,120 s的混合均匀度变异系数为4.93%,150 s的混合均匀度变异系数为3.46 %,180 s的混合均匀度变异系数为3.09%。因此,确定混合机最佳混合时间为180 s。

二楼缓冲仓

——

二楼为缓冲仓。已混合好的产品等待称量打包,打包秤为减重式打包秤。

一楼打包区

——

一楼为打包区,采用减重式打包秤和自动折边封包系统;

为保证包重的准确,加设复核秤,严格保障每袋产品均达到指定规格25 kg。

质检部对每批成品进行抽样检测,检测合格方可出厂。

成品库安装有大型制冷设备,保障了成品的储存条件达到阴凉要求。

产品由物流车运送,每批产品出厂时均要检查物流车是否符合要求,如:车厢是否干净整洁、有无药品运输、有无活禽运输等。并记录下货车车牌号及货车司机联系方式,以便随时掌握产品运输状态。